Claw jaws – Las colaboradoras subestimadas

En vista de la sofisticación de los platos de torno, las mordazas de diseño compacto y los dispositivos de alta ingeniería, las posibilidades tecnológicas de las garras pueden parecer a primera vista bastante limitadas. Sin embargo, los amarres directos a la pieza tienen un gran potencial: A parte de las garras duras y blandas convencionales, se ha establecido una amplia gama de garras con las cuales se encuentran soluciones económicas incluso en tareas difíciles. El siguiente resumen muestra las posibilidades y sus potenciales.

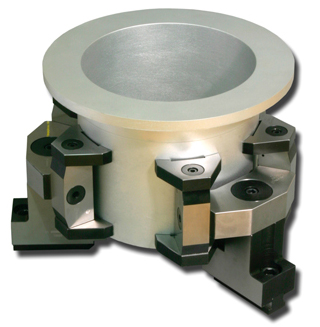

Las claw jaws permiten un alto rendimiento de corte.

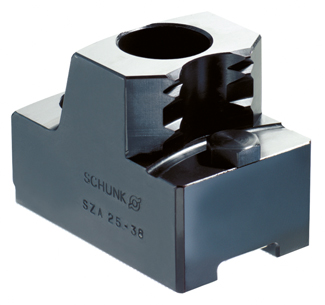

Para el desbaste de piezas hay que tener en cuenta las virutas que se generan en poco tiempo. Por lo que se requieren fuerzas de sujeción especialmente altas tanto para el torneado como para el fresado. Las claw jaws ofrecen en este campo el mejor resultado. Están disponibles para sujeción exterior, interior y para el mecanizado de material en barra. En contraste con las mordazas duras convencionales, estas se agarran más profundamente en la superficie de la pieza, logrando así adaptarse mejor a la forma y una mejor sujeción. Incluso con bajas fuerzas de sujeción son capaces de transferir altos pares de rotación. Las claw jaws de poco peso trabajan muy eficientemente pues disponen de una forma especial de dentado, hasta tres líneas de dentado uno encima del otro. Permiten avances muy altos y elevadas velocidades de corte con el fin de minimizar el desgaste, porque están endurecidas por cementación. Mediante el uso de topes estandarizados de diferentes alturas, las profundidades de sujeción se pueden adaptar individualmente en cada pieza a trabajar. Una alternativa muy económica de las claw jaws monoblock, son las denominadas claw-jaws universales. Están hechas de una mordaza en bruto no endurecida, preparada con una fresa angular y provista de insertos especiales de carburo resistentes al desgaste. Por otra parte, se asegura un contacto óptimo con la pieza por su efecto ligeramente oscilante.

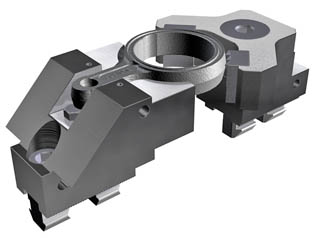

Las garras pendulares sujetan de forma segura y con poca deformación.

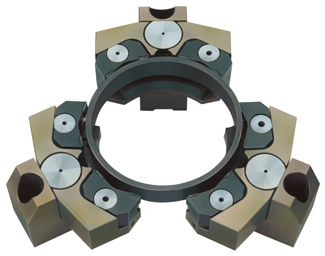

Para piezas con paredes de poco grosor y con riesgo de deformación, se requieren soluciones para fijar los componentes sin deformación. Si el usuario no quiere comprar mordazas especiales de elevado precio, puede conseguir el mismo efecto con las garras pendulares estándar más económicas. Las garras pendulares consisten en un cuerpo pendular móvil con dos insertos de sujeción, que se montan con un perno de cojinete en una garra base. Pueden ser equipadas con insertos de sujeción blandos o endurecidos. Puesto que están montadas de la misma manera que las mordazas superiores monoblock, se puede adaptar rápidamente un plato convencional de 3 garras para la sujeción por 6 puntos. Los puntos de apoyo que están distribuidos uniformemente en ángulos de 60° en la circumferencia del componente o en el diámetro interno, transfieren la fuerza de sujeción a seis puntos de sujeción y reducen considerablemente las deformaciones. Si un tubo hecho de aluminio, con un diámetro exterior de 60 mm y un diámetro interior de 50 mm, se fija con una fuerza de sujeción de 100 kN en un plato de 3 garras convencional, el resultado calculado de deformación sería de 0,497 mm. La sujeción con una garra pendular con 6 puntos de contacto mejora el valor llegando a 0,029 mm, un factor alrededor de 17. Mediante programas especiales de cálculo, se puede determinar de antemano el efecto de las garras pendulares. Puesto que las mordazas se adaptan a la pieza, pueden conseguir una compensación dentro de un rango de tolerancia geométrica, por ejemplo en una pieza de hierro. Lo más idóneo sería que las garras pendulares se utilicen para el acabado final o en superficies premecanizadas. Con el fin de permitir altas velocidades, deberían ser lo más ligeras posibles.

Garras de fibra de vidrio para piezas frágiles.

Cuando se require la sujeción de una pieza especialmente delicada y con poca deformación, tenemos las garras especiales hechas de fibra de vidrio y reforzadas de plástico, como un “arma secreta”. Incluso en piezas afiladas o con la superficie tratada, las garras de plástico no dejan marcas. Su alto coeficiente de fricción del 0.3 a 0.4, así como su gran ángulo de envoltura, garantizan que las elevadas fuerzas de mecanizado puedan transferirse en bajas fuerzas de sujeción. Si una garra de plástico se combina con una garra base de aluminio, se asegura una estabilidad especialmente elevada. Debido al poco peso de la garra base de aluminio y al de la garra superior de plástico, se forma una baja fuerza centrífuga durante el torneado. Estas soluciones sensibles de sujeción son adecuadas para altas velocidades de mecanizado hasta 6.000 rpm y además los insertos de sujeción intercambiables son de un coste muy atrayente.

Garras intermedias para distintos interfaces.

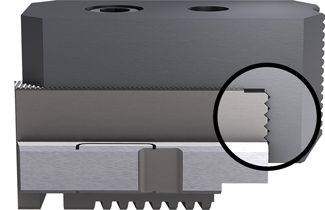

En los últimos años, numerosos desarrollos en el campo de los platos para torno y las garras han llevado a una enorme variedad de soluciones. Indicadores visibles son los interfaces estándard; “dentado fino” y “chaveta en cruz”, las cuales tienen diferentes medidas de conexión. Para poder optimizar la variedad de interfaces entre los platos de torno y las mordazas, se desarrollaron las garras intermedias.

Estas incrementan la flexibilidad, cuando se combinan las garras y los platos para torno, sin que llegue a limitarse el rendimiento y la seguridad de la solución de sujeción. Además, podrían causar un incremento en el rango de sujeción o también en la profundidad de fijación.

Las garras supletorias permiten el mecanizado de barras, en platos para torno.

Las garras supletorias también incrementan la flexibilidad. Están combinadas con los platos de torno ROTA NCD de SCHUNK. Se utilizan cuando secciones o barras son mecanizadas en la misma máquina. En lugar de intercambiar constantemente los platos y los portapinzas, se sustituyen las garras superiores del plato para mecanizar barras, por estas patentadas garras dentadas. El dentado frontal en la garra combinada con la propia garra base, previene que la garra de sujeción se salga durante el mecanizado. Incluso los diámetros pequeños de barras pueden ser mecanizados con precision. Por lo tanto, los garras supletorias ahorran un tiempo valioso e inversiones elevadas en platos para torno especiales.

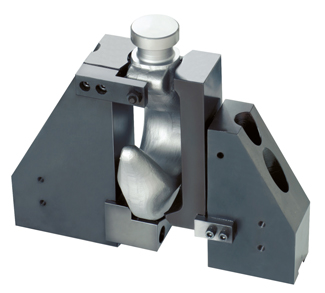

Garras especiales sujetan incluso las piezas más exigentes.

Aunque las garras estandarizadas cubren ya una amplia gama de piezas, siempre existirán aplicaciones donde no llegan los “productos de catálogo”. Especialmente en el mecanizado de carcasas de bombas hidráulicas, válvulas, piezas de fundición, en griferías, así como en piezas en bruto, las garras especiales han demostrado su validez en varios diseños. Ya sean garras pendulares de 12 o 24 puntos de contacto, o con insertos de plástico, combinaciones de garras oscilantes o fijas, fabricadas de forma totalmente individual, las posibilidades de las garras especiales son casi infinitas. Ayudan a minimizar deformaciones, compensar errores de geometría e incluso fijar de forma segura piezas geométricamente muy complejas. SCHUNK el lider competente en técnicas de sujeción y sistemas de agarre conoce muy bien estas posibilidades.

Alrededor de 50.000 proyectos especiales de garras especiales y una competencia completa en el sector de simulaciones virtuales sirven a la innovadora empresa familiar SCHUNK como base para sus nuevas soluciones especiales. Solo menos de un 2% de las solicitudes son rechazadas por motivos de dificultades técnicas. El tiempo de realización para las garras especiales es impresionante: el tiempo promedio desde la solicitud hasta la entrega del pedido de las garras especiales es aproximadamente de 20 días laborables. Asimismo la gama de garras estándar de SCHUNK es líder mundial. Incluyendo más de 1.200 distintos tipos de garras, también las especiales.